电 话:0317-5660668

传 真:0317-8311298

联系人:代经理

手 机:15830823573

15128788227

E-mail:btyongchang888@163.com

网 址:www.btyuexiang.com

石化管道齿轮泵齿轮泵检测技术同情况下的应用

一、齿轮泵管道齿轮泵检测技术

为了达到对齿轮泵管道齿轮泵状况有准确的了解,防止管道齿轮泵事故的发生,长期以来人们为此研究了许多方法和技术,使管道齿轮泵检测水平不断提高。齿轮泵管道齿轮泵检测根据检测设备所处位置不同可分为管道齿轮泵外检测和管道齿轮泵内检测两大类。所谓外检测是将检测设备放在管道齿轮泵外部来了解有关管道齿轮泵的情况,例如对管道齿轮泵的层和水下埋深情况的探测;而内检测是指将检测器放在管道齿轮泵内,通过管道齿轮泵中的介质在检测器上的皮碗前后形成的压差使之在管道齿轮泵中随介质运动,检测器将管道齿轮泵情况信息采集并存储起来,然后,利用计算机对记录到的管道齿轮泵信息进行分析,从而了解管道齿轮泵的状况。该方法可用于检测管道齿轮泵的变形、腐蚀和缺陷等。

早期人们采用水压试验方法对管道齿轮泵进行检测,该方法只能证明水压试验时管道齿轮泵哪些部分不能承受试验压力,它不能提供齿轮泵管道齿轮泵的详细信息,并且水压试验需要停输进行,检测成本较大。而利用智能检测器进行检测,是在不停输的情况下检测管道齿轮泵状况,不仅成本低而且。目前常用的内检测器主要有基于超声波原理的检测器和基于漏磁原理的检测器两种。前者利用超声波直接测量管道齿轮泵壁厚,从而发现管道齿轮泵由于腐蚀等原因导致的壁厚变化;而后者是通过检测器上的磁铁将经过的那段管道齿轮泵磁化,磁力线在管壁中通过,但当管道齿轮泵上有缺陷时,该缺陷所在之处的磁通量发生泄漏。检测器根据这一原理将管道齿轮泵上各处磁通量泄漏情况记录下来,经分析后可确定管道齿轮泵状况。前者的优点是准确性高,但要求在检测前处理管壁的蜡;后者对管道齿轮泵清洁状况要求相对较低,比较适合我国原油含蜡较高的特点;但检测精度和超声波检测器比较相对低一些,且对检测管道齿轮泵上的轴向裂缝有困难。但就我国齿轮泵管道齿轮泵状况而言,漏磁检测器满足管道齿轮泵检测和维修的精度要求,在我国具有广泛的应用前景。

二、齿轮泵在情况下的应用

随着粘度升高,离心泵会变得低效,用户需要考虑采用正位移泵(PD泵,或称容积式泵)。当压力需要升高,一些正位移泵难以为继。而温度升高时,其它的泵也将失效。

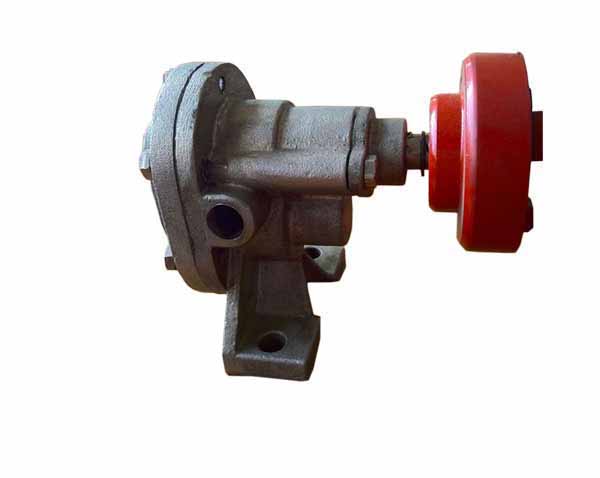

齿轮泵有两根相同尺寸的啮合齿轮轴。驱动轴连接电机或减速机(通过弹性联轴器)并带动另一根轴。在重载型工业齿轮泵内,齿轮通常与轴为整体(一个部件),轴颈的公差很小。

有三种常用的齿轮形式:直齿、斜齿和人字齿。这三种形式各有利弊,有不同的应用。

直齿是简单的形式,在高压工况下为优应用,因为没有轴向推力,且输送效率较高。斜齿在输送过程中的脉动小,且在较高速度运行时加安静,因为齿的啮合是渐进式的。但是,由于轴向推力的作用,轴承材质的选用可能会造成进出口压差有限、处理粘度较低。因为轴向力会将齿轮推向轴承端面而摩擦,所以只有选用硬度较高的轴承材质或在其端面作设计,才能应对这种轴向推力。

外齿轮泵的运行原理很简单。液体进入泵吸入端,被未啮合的齿间空穴吸入,然后在齿间空穴内被带动,沿齿轮轴外缘到达出口端。重新啮合的齿将液体推出空穴进入背压处。